油田回注水處理工藝-(UF)超濾在油田回注水應用

1、超濾技術簡介

超濾技術是多種膜技術中的一種,在廢水的深度處理中該技術具有出水水質 好、占地面積小、自動化程度高等優點。超濾技術處理油田采出水的過程已從20 世紀的實驗室研究小試研究逐步走向工業規模的中試研究少數油田已建成大 規模膜系統來處理油田采出水并取得了較好的經濟和社會效益。超濾對油田采 出水中的懸浮物、膠體、細菌和各種有機物均有較好的去除效果。產水水質不僅達到了低滲透油田回注用水指標 ,而且作為預處理滿足了油田廢水深度處理的進水水質要求,是油田解決采出水對石油開采的破壞和環境污染的重要技術手段之一。

2、相關產品

|

|

|

|

3、 超濾對于油田回注水分離作用

(UF)超濾除油:油田采出水中所含的油依據粒徑的大小以漂浮油、分散油、乳化油、溶解油和油-固體物 5 種狀態存在。對于油滴粒徑較大的浮油和分散油通過重力分離即可較好地去除,但是要滿足低滲透油田回注水水質指標則必須除去水體中粒徑更小的乳化油和溶解油。傳統的深度除油方法常輔以電解絮凝、氣浮等先行破乳過程,能耗和物耗較大。而超濾技術處理油田采出水依賴超濾膜孔對油滴的截留效應,同時超細的膜孔又有利于破乳和油滴聚結,兩者共同作用實現油水的分離 ---乳化油基于油滴尺寸被膜阻止而溶解油的被阻止則是基于膜和溶質的分子間的相互作用。膜的親水性越好膜與油分子之間的排斥力越強 阻止油透過的效果越好水通量越高。

(UF)超濾除懸浮物:油田采出水中的懸浮物包括泥沙、黏土有機物、微生物、化學沉淀物、細菌等雜質。其粒徑范圍為 0.001-100μ m,這些懸浮物進入油層后能直接堵塞滲流孔道,降低吸水能力,降低石油的采收率。具有較小孔徑的超濾膜對采出水中懸浮物的截留效果較傳統的過濾器效果好,特別是去除低懸濁度污水中的微小顆粒。經超濾過濾后的油田采出水中的懸浮物質量濃度一般低于 1mg/L,粒徑中值小于 1μ m。

(UF)超濾除菌:油田廢水中的硫酸鹽還原菌、腐生菌和鐵細菌會給油田生產帶來嚴重危害,細菌的存在可以使水體發黑,懸浮固體含量增加,嚴重地污染濾料,降低設備的處理效率,使處理后水中懸浮固體含量超標。試驗研究表明,超濾對油田采出水中有害細菌的去除效果較好。

(UF)超濾除有機物:油田采出水中含有大量地下水體中存在的天然有機物、石油類有機物,同時由于二次、三次石油開采過程及污水前處理階段中使用了大量的表面活性劑、絮凝劑、破乳劑等有機添加劑,使油田采出水中的有機物組成相對較復雜。污水中的有機物含量一般用 COD 來表征,超濾對污水中機物的去除率一般為 5%-60%。

4、 超濾膜污染

由于膜的截留作用,油和懸浮固體等雜質會在膜表面濃縮吸附和沉積,同時油分子和細微的懸浮物顆粒會在膜孔內吸附聚結,膜透水通量必然下降,這就是膜污染。膜污染不僅使膜通量下降,而且還會影響膜的使用壽命。超濾處理油田采出水過程中,導致超濾膜污染的污染因子主要有油、懸浮物和細菌。它們的存在可引起濃差極化,并可導致濾餅層或凝膠層的形成以及吸附膜孔堵塞。目前主要從膜材料膜孔徑和膜組件結構的選擇、操作條件的選擇改進膜組件構型設計、膜表面改性等幾個主要方面研究解決膜污染問題。

5、超濾膜組件油田回注水實際應用

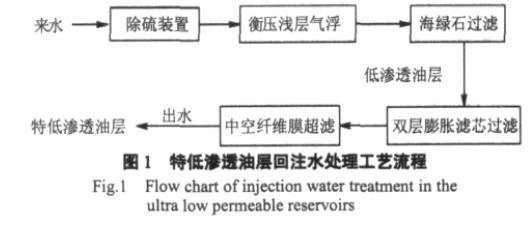

大慶油田應用: 針對目前回注水處理工藝無法滿足特低滲透油層回注水水質要求問題,結合國內外油田污水處理技術發展趨勢,大慶高新區百世環保科技開發有限公司與大慶油田有限責任公司第十采油廠進行聯合開發, 在為期兩年的試驗研究基礎上,確定了一套特低滲透油田含油污水處理新工藝, 見下圖:

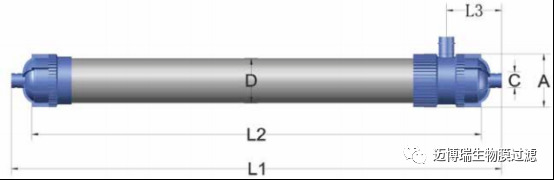

中空纖維超濾膜裝置采用 6 英寸(152.4mm)高抗污染聚偏氟乙烯(PVDF)外壓式 UOF-IV-511(油田專用膜組件)中空纖維超濾膜組件,每只膜組件長度為 1730mm,纖維內徑 0.7mm,外徑 1.2mm。纖維膜孔徑為 0.03μ m,單支組件的有效過濾面積為 37.5m2。共采用 14 支超濾組件及其配備構成連續膜過濾 CMF 系統,系統采用恒定出水流量和錯流過濾的方式,實現連續自動運行,系統回收率大于 95%。

?

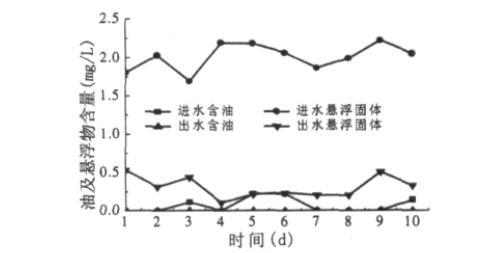

圖 2 中空超濾膜進出水水質變化圖

?從圖中可見,中空超濾膜裝置對水油及懸浮固體去除效果穩定,膜后出水油的含量平均值為痕跡,懸浮固體含量的平均值為 0.32mg/L,粒徑中值的平均值為 0.82μ m,中空超濾膜后出水到了特低滲透油田回注水的“5.1.1”標準。

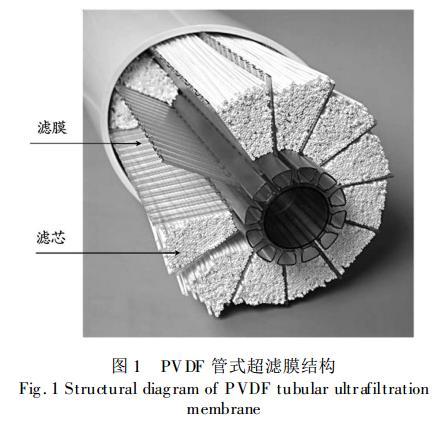

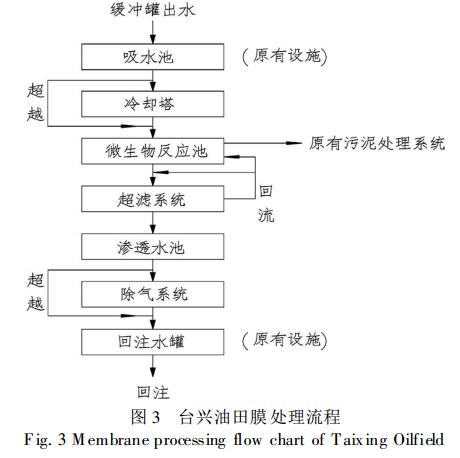

江蘇臺興油田應用:根據低滲透和特低滲油田注水水質的要求,2005 年 6 月中國石化華東分公司與江蘇博大環保股份有限公司合作研制出 PVDF 管式超濾膜。 超濾膜主要是在一定的壓差作用下, 使懸浮液通過膜, 其中液體和小的溶質透過膜作為透過液而收集, 懸浮的粒子被膜截留并作為濃縮截留物而收集。當膜的孔徑小于懸浮粒子的尺寸, 粒子以其幾何形狀被阻擋, 不能進入或通過膜, 而與透過液分離, 若膜的孔徑大于粒子尺寸, 在這種情況下, 粒子能夠進入膜孔隙內, 當它與孔壁相接觸并粘附于其上時, 它們就從懸浮液中被濾除。

|

|

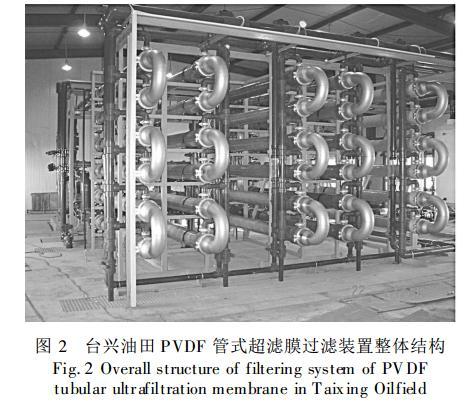

2005 年 6 月中國石化華東分公司與江蘇博大環保股份有限公司合作研制出 PVDF 管式超濾膜。超濾膜主要是在一定的壓差作用下, 使懸浮液通過膜, 其中液體和小的溶質透過膜作為透過液而收集, 浮的粒子被膜截留并作為濃縮截留物而收集。當膜的孔徑小于懸浮粒子的尺寸, 粒子以其幾何形狀被阻擋, 不能進入或通過膜, 而與透過液分離, 若膜的孔徑大于粒子尺寸, 在這種情況下, 粒子能夠進入膜孔隙內, 當它與孔壁相接觸并粘附于其上時, 它們就從懸浮液中被濾除2005 年 6 月在原注水站的基礎上, 采用 PVDF 管式超濾膜過濾處理技術進行改進, 工藝流程見圖 3。其處理工藝為原油處理系統來水, 經自然沉降除油后直接進入微生物反應池( 水溫超高時需先進行冷卻塔降溫) ,在生物反應器中投加高效專性聯合菌群, 對采出水中易造成膜污染的油及有機物有效地進行生物降解, 改變了水中污泥的特性,有利于膜的分離, 同時可以除硫化物、鐵離子等物質, 從而減少了對膜的污染。經過預處理后, 采出水進入膜過濾裝置, 將油顆粒、懸浮物、TGB、SRB 和鐵細菌等截留, 出水的細菌、懸浮物幾乎為零。

.jpg)